時(shí)間:2023-11-24 17:31來(lái)源:原創(chuàng) 作者:智泰咨詢(xún) 點(diǎn)擊:

次

什么是快速換模?

Single Minutes Exchange of Dies.

SMED系統(tǒng):是一種能有效縮短產(chǎn)品切換時(shí)間的理論和方法�。

什么是快速換模?

Single Minutes Exchange of Dies.

SMED系統(tǒng):是一種能有效縮短產(chǎn)品切換時(shí)間的理論和方法。

SMED在50年代初期起源于日本�;由(新江重夫)在豐田企業(yè)發(fā)展起來(lái);

Single的意思是小于10分鐘(Minutes);

最初使用在汽車(chē)制造廠,以達(dá)到快速的模具切換(Exchange of Dies)�;豐田現(xiàn)場(chǎng)人員經(jīng)過(guò)長(zhǎng)期探索,將沖壓工序沖床模具裝換調(diào)整所需時(shí)間�����,從1945年至1954年的3小時(shí)���,縮短為1970年以后的3分鐘���,現(xiàn)在,豐田汽車(chē)公司利用設(shè)備快速裝換調(diào)整SMED法����,所有大中型設(shè)備的裝換調(diào)整作業(yè)均能在10分鐘之內(nèi)完成����。企業(yè)產(chǎn)品切換時(shí)間由4小時(shí)縮短為3分鐘。

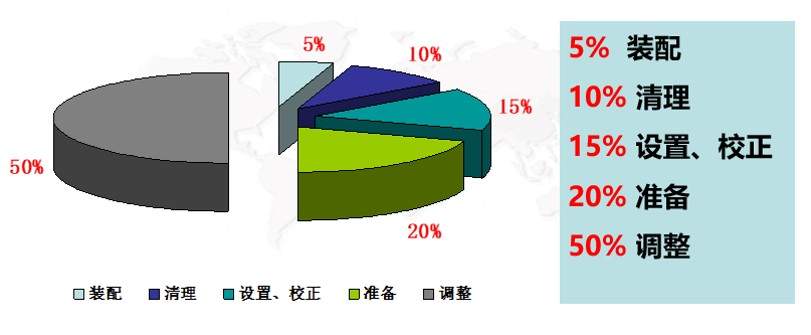

常見(jiàn)換模的基本構(gòu)成:

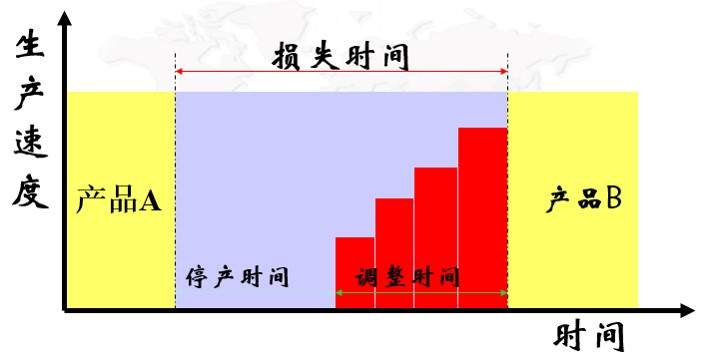

切換時(shí)間的定義:

從上一個(gè)產(chǎn)品生產(chǎn)結(jié)束到下一個(gè)合格品生產(chǎn)出來(lái)并達(dá)到設(shè)計(jì)速度所需的時(shí)間

換模過(guò)程中的時(shí)間損失:

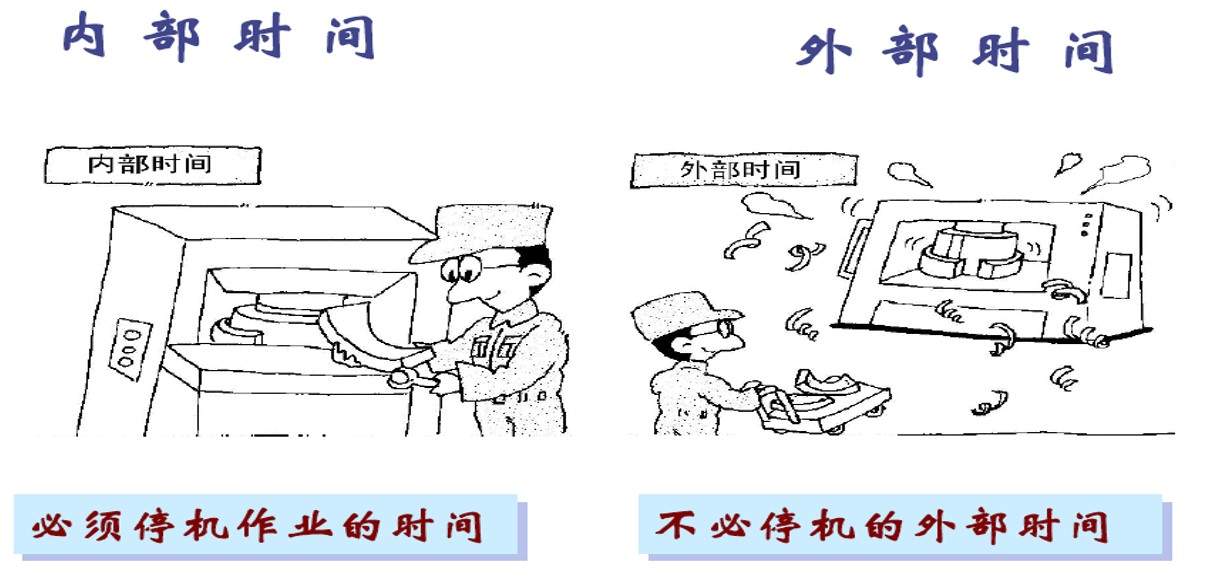

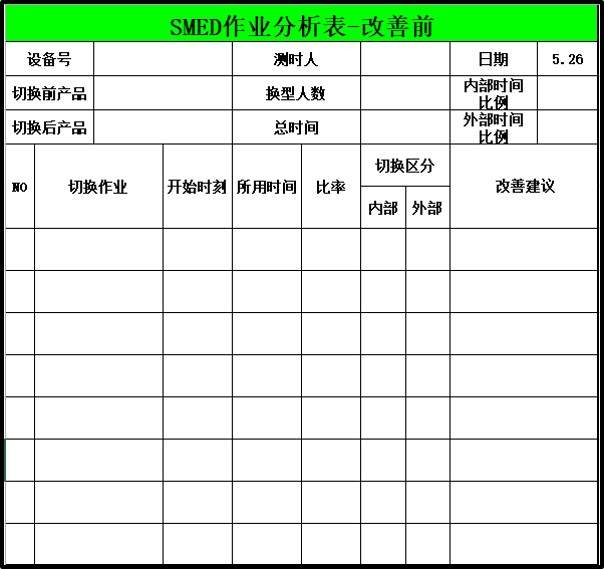

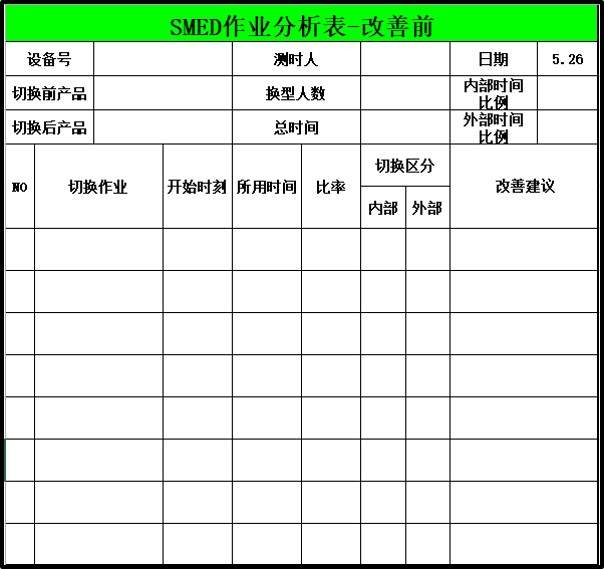

SMED內(nèi)外部時(shí)間定義:

內(nèi)部時(shí)間:

只有當(dāng)機(jī)器停下來(lái)才能進(jìn)行的操 作所需要的時(shí)間

外部時(shí)間

可以在機(jī)器運(yùn)行的情況下進(jìn)行的 操作所需要的時(shí)間

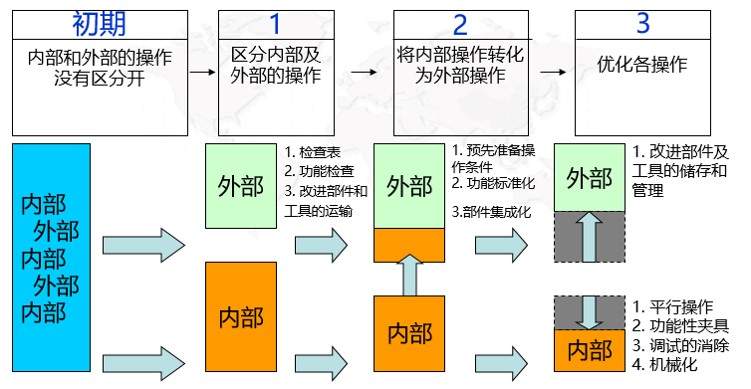

SMED 進(jìn)程:

SMED實(shí)施步驟:

第一步:

1.區(qū)分內(nèi)部和外部的工作

1.1將機(jī)器運(yùn)行時(shí)即能做的工作和必須停機(jī)才能做的工作分開(kāi)����;

1.2 浪費(fèi)時(shí)間的實(shí)例(內(nèi)部時(shí)間≥外部時(shí)間)

1.2.1 停機(jī)以后才將部件或工具移至機(jī)器處;

1.2.2 在裝配時(shí)才發(fā)現(xiàn)工具或部件的缺陷����;

1.2.3 在部件安裝好后才發(fā)現(xiàn)部件的缺陷�����;

1.2.4 在裝配過(guò)程中更換和維修部件����;

1.2.5 在裝配過(guò)程中尋找部件���、螺釘��、材料等.

1.2.準(zhǔn)備和使用檢查表

1.2.1 列出切換工作中需要的所有東西

1.2.1.1 工具��、部件���、標(biāo)準(zhǔn)操作規(guī)程以及需要的人員

1.2.1.2 合適的操作條件---溫度、壓力��、轉(zhuǎn)換開(kāi)關(guān)設(shè)置��、閥門(mén)等.

1.2.1.3 產(chǎn)品的規(guī)格和尺度

1.2.2 標(biāo)出已經(jīng)準(zhǔn)備好的項(xiàng)目

1.2.3 對(duì)于每一個(gè)操作過(guò)程均使用檢查表

1.3.進(jìn)行功能檢查

1.3.1 檢查在切換時(shí)所有要使用的配件�����、工具狀況是良好、功能是否齊全����;

1.3.2 切換開(kāi)始前(30分鐘前)就要檢查,以及時(shí)進(jìn)行修理�;

1.3.3 切換前要進(jìn)行核對(duì)所需項(xiàng)目是否與要求一致。

1.4.改進(jìn)部件和工具的運(yùn)輸

1.4.1 所有新的部件和工具必須在停機(jī)前運(yùn)到現(xiàn)場(chǎng)≥外部操作

1.4.2 所有換下的部件和工具應(yīng)在切換結(jié)束后才進(jìn)行清理和轉(zhuǎn)存≥外部操作

1.4.3 將部件�、工具存放于工作現(xiàn)場(chǎng),切換時(shí)只動(dòng)手不動(dòng)腳

1.4.4 降低運(yùn)輸?shù)臅r(shí)間和人力(人數(shù))

1.4.5 使工具和部件容易找到和存放

1.4.6 機(jī)臺(tái)在停機(jī)前,準(zhǔn)備切換的模具要及時(shí)到 位于機(jī)臺(tái)合適的位置

第二步:

2.1.將內(nèi)部操作轉(zhuǎn)化為外部操作

2.1.1了解每一步內(nèi)部操作的真實(shí)目的和作用;

2.1.2找尋可將內(nèi)部操作轉(zhuǎn)化為外部操作的途經(jīng)����;

2.1.3以陌生的眼光觀察目前的切換過(guò)程,只當(dāng)是第一次看到一樣.

2.2.預(yù)先準(zhǔn)備操作條件

2.2.1 在切換開(kāi)始前��,準(zhǔn)備好所需的材料�、部件、工具和條件(溫度�����、壓力)

2.2.1.1檢查儀表

2.2.1.2將物品放在合適的位置

2.2.1.2預(yù)熱

2.2.1.3制作臨時(shí)支架

2.3.功能標(biāo)準(zhǔn)化

2.3.1確定哪些功能可進(jìn)行標(biāo)準(zhǔn)化,將外部尺寸���、備件、設(shè)置標(biāo)準(zhǔn)化��,以便部件能很容易更換

2.3.2盡可能少地更換部件(Zero !)

2.4.使用中間夾具/模塊(部件集成化)

2.4.1 使用中間夾具或模塊

2.4.2 使用具有標(biāo)準(zhǔn)的外部尺寸和固定裝置的中間夾具或模塊

2.4.3 在機(jī)器停機(jī)之前在中間夾具/模塊上進(jìn)行裝 配(外部時(shí)間)

2.4.4 在停車(chē)后將夾具/模具一次性更換(內(nèi)部時(shí)間)

第三步:

3.1.優(yōu)化切換操作的各方面

3.1.1 了解切換每個(gè)操作的作用和目的并詢(xún)問(wèn):怎樣更進(jìn)一步改善切換時(shí)間 ?

3.1.2 優(yōu)化內(nèi)部操作

3. 1.2.1增強(qiáng)平行操作�;

3.1.2.2多功能性?shī)A具;

3.1.2.3調(diào)試的消除��,對(duì)不可避免的進(jìn)行改善����;

3.1.2.4利用機(jī)械化;

3.1.3 優(yōu)化外部操作����,包括貯存和運(yùn)輸原材料部件及工具:

3.1.3.1不必尋找配件和工具;

3.1.3.2不會(huì)使用錯(cuò)誤的配件和工具��;

3.1.3.3不要進(jìn)行不必要的移動(dòng)�。

3.2.調(diào)試的消除

3.2.1 試運(yùn)行和調(diào)整占總切換時(shí)間的30%;

3.2.2 盡量消除調(diào)試����,而不僅是減少;

3.2.3 目標(biāo):一次性成功�;

3.2.4 在裝配過(guò)程中使用標(biāo)準(zhǔn)程序,并進(jìn)行雙重檢查����;

3.2.5 提高裝配技能(多一點(diǎn)學(xué)習(xí))

3.2.6 提高裝配可靠性的技巧:

3.2.6.1 使用標(biāo)準(zhǔn)設(shè)置以固定數(shù)字刻度/標(biāo)尺��;

3.2.6.2 可視化的設(shè)置值和參照線(xiàn)�����;

3.2.6.3 最小公倍數(shù)原理�;

3.2.6.4 傻瓜也能進(jìn)行的裝配 (防錯(cuò)法)�����。

3.3.改善不可避免的調(diào)試

3.3.1 量化

3.3.1.1 什么時(shí)候需要 ? (在X個(gè)小時(shí)運(yùn)轉(zhuǎn)或者生產(chǎn)Y個(gè)產(chǎn)品后)

3.3.1.2 可以接受的偏差范圍 ?

3.3.1.3 需要采集樣本/數(shù)據(jù) ?

3. 3.2 制訂調(diào)試的程序:

3.3.2.1 規(guī)范的程序圖��。

3.3.3 提高調(diào)試的技能:

3. 3.3.1 現(xiàn)場(chǎng)培訓(xùn)����。

第四步:

4.1.經(jīng)驗(yàn)和教訓(xùn)

4. 1.1 集中精力于工藝過(guò)程,不僅是依靠改進(jìn) 設(shè)備

4.1.1.1發(fā)生切換時(shí)的時(shí)間節(jié)省程度多與操作順序有關(guān)進(jìn)行切換和平行工作時(shí)將切換部件移至它們應(yīng)在位置���。

4.1.2 切換的改進(jìn)不應(yīng)只由工程部門(mén)完成

4.1.2.1 SMED是一種系統(tǒng)化的方法��,易于團(tuán)隊(duì)成員使用

4.1.2.2 每個(gè)人都積極參加

4.1.3 在實(shí)踐過(guò)程中,將不斷積累的經(jīng)驗(yàn)標(biāo)準(zhǔn)化,制定相應(yīng)的標(biāo)準(zhǔn)

更多精益管理內(nèi)容請(qǐng)查閱:

精益管理:

八大浪費(fèi):

智泰咨詢(xún)公司給企業(yè)提供專(zhuān)業(yè)的5S管理,6S管理,TPM管理落地輔導(dǎo)與培訓(xùn)服務(wù)���;給企業(yè)提供免費(fèi)上門(mén)調(diào)研服務(wù)和5S,6S管理,TPM管理定制化落地輔導(dǎo)方案����。

聯(lián)系電話(huà)/微信:137 5118 4775

智泰咨詢(xún)公司承諾達(dá)成以下共同約定的三大目標(biāo):

一��、企業(yè)形象影響力提升:

手把手輔導(dǎo)打造一個(gè)規(guī)范���、整潔、高效�、安全的工作環(huán)境,隨時(shí)可參觀����,可檢查,可介紹的生產(chǎn)標(biāo)桿現(xiàn)場(chǎng)---提升企業(yè)新訂單接單率����;

二、企業(yè)管理人才培養(yǎng):

給企業(yè)培養(yǎng)一批熟練掌握6S管理�����、TPM管理��、精益管理�、QC七工具、8D改善法等等管理工具的優(yōu)秀人才---保證企業(yè)可持續(xù)高速發(fā)展��;

三、生產(chǎn)各項(xiàng)指標(biāo)提升:

生產(chǎn)效率提升50%以上��;產(chǎn)品質(zhì)量提升度30%以上�;生產(chǎn)經(jīng)營(yíng)成本下降10%以上;設(shè)備故障率下降70%以上---確保成為行業(yè)標(biāo)桿和最高競(jìng)爭(zhēng)力企業(yè)�����。

(責(zé)任編輯:智泰咨詢(xún))

專(zhuān)業(yè)+敬業(yè)

專(zhuān)業(yè)+敬業(yè)

手把手咨詢(xún)輔導(dǎo)

手把手咨詢(xún)輔導(dǎo)

一次咨詢(xún)持續(xù)服務(wù)

一次咨詢(xún)持續(xù)服務(wù)

咨詢(xún)性?xún)r(jià)比高

咨詢(xún)性?xún)r(jià)比高