時(shí)間:2021-02-02 16:30來(lái)源:原創(chuàng) 作者:智泰咨詢 點(diǎn)擊:

次

大野耐一先生在日本的豐田汽車(chē)制造廠引入內(nèi)部市場(chǎng)機(jī)制,由后工序向前工序發(fā)出生產(chǎn)訂單�。這種內(nèi)部市場(chǎng)機(jī)制用來(lái)進(jìn)行流程間的生產(chǎn)控希望借此達(dá)到“一切遵照顧客的要求,只在需要

什么是看板拉動(dòng)

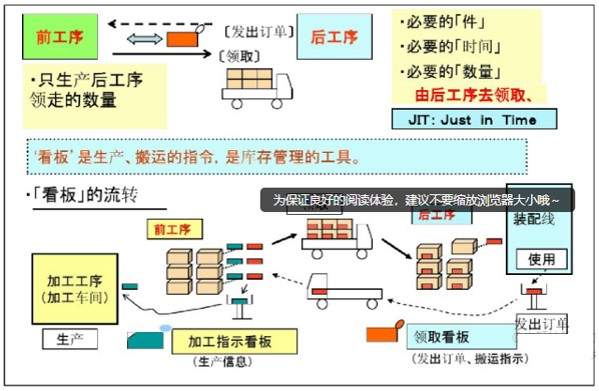

大野耐一先生在日本的豐田汽車(chē)制造廠引入內(nèi)部市場(chǎng)機(jī)制�����,由后工序向前工序發(fā)出生產(chǎn)訂單��。這種內(nèi)部市場(chǎng)機(jī)制用來(lái)進(jìn)行流程間的生產(chǎn)控希望借此達(dá)到“一切遵照顧客的要求,只在需要的時(shí)間����,生產(chǎn)需要的數(shù)量,絕不生產(chǎn)當(dāng)前不需要的產(chǎn)品”的理想狀態(tài)����。這種理想,后來(lái)被稱之為JIT( Just In Time )�����,及時(shí)生產(chǎn)在這種內(nèi)部模擬市場(chǎng)方式下�,由顧客決定生產(chǎn)什么,后工序被定義為顧客����,是由后工序決定前工序的生產(chǎn)什么,生產(chǎn)多少�,而因此這種方式也被稱之為“拉動(dòng)生產(chǎn)”。

拉動(dòng)看板的特點(diǎn)

1.作業(yè)員根據(jù)下一工序發(fā)出的目視信號(hào)���,來(lái)決定何時(shí)生產(chǎn)����、生產(chǎn)什么���、生產(chǎn)的數(shù)量以及何時(shí)停產(chǎn)�、何時(shí)進(jìn)行生產(chǎn)切換�。

2.看板制定了規(guī)則,告訴作業(yè)員����,當(dāng)生產(chǎn)中出現(xiàn)問(wèn)題時(shí),他們立該采用何種解決步驟���,應(yīng)該向誰(shuí)申請(qǐng)幫助�。

3.拉動(dòng)看板系統(tǒng)具有良好的目視性��,使得管理者或計(jì)劃員能夠一眼就獲得需要了解的生產(chǎn)進(jìn)度情況���。

對(duì)于一個(gè)實(shí)施了看板的流程來(lái)說(shuō)�����,必須遵守如下兩點(diǎn):

· 只生產(chǎn)顧客(后工序)需要的產(chǎn)品��,絕不超出客戶的需求�����。

· 只根據(jù)客戶發(fā)出的生產(chǎn)指示進(jìn)行生產(chǎn)�����,絕不自行組織生產(chǎn)���。

拉動(dòng)看板的作用

拉動(dòng)看板取代了傳統(tǒng)的制定周計(jì)劃或者日計(jì)劃后的控制工作����。傳統(tǒng)主生產(chǎn)計(jì)劃由計(jì)劃職能部門(mén)做出���,并用文字的形式發(fā)出�,然后依靠調(diào)度進(jìn)行調(diào)整����。在看板方式下,計(jì)劃由作業(yè)員根據(jù)現(xiàn)場(chǎng)實(shí)際情況調(diào)整�,并且采用目視信號(hào)代替了文字形式的生產(chǎn)指令。

這樣一來(lái)����,物料員����、計(jì)劃員��、管理者就得以解放出來(lái)�����,把時(shí)間用在解決異常問(wèn)題和進(jìn)行流程持續(xù)改善上來(lái)���。最后,

拉動(dòng)看板對(duì)整個(gè)增值流程實(shí)現(xiàn)了很好的控制�,而且作業(yè)員通過(guò)拉動(dòng)看板獲得了充分的授權(quán)來(lái)控制生產(chǎn)線拉動(dòng)看板是一種控制工具,不要把它看成是計(jì)劃工具��。

拉動(dòng)生產(chǎn)的好處

1.降低庫(kù)存���;

2.提高物流的順暢性����;

3.防止過(guò)量生產(chǎn)��;

4.多生產(chǎn)操作進(jìn)行控制(作業(yè)者級(jí)別)���;

5.實(shí)現(xiàn)對(duì)流程的目視管理���;

6.提高適應(yīng)需求變化的靈活性�����;

7.降低庫(kù)存報(bào)廢的危險(xiǎn)�����;

8.有利于供應(yīng)鏈的管理����。

看板的功能

根據(jù)拉動(dòng)而不是推動(dòng)來(lái)補(bǔ)充物料

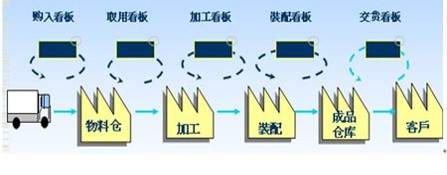

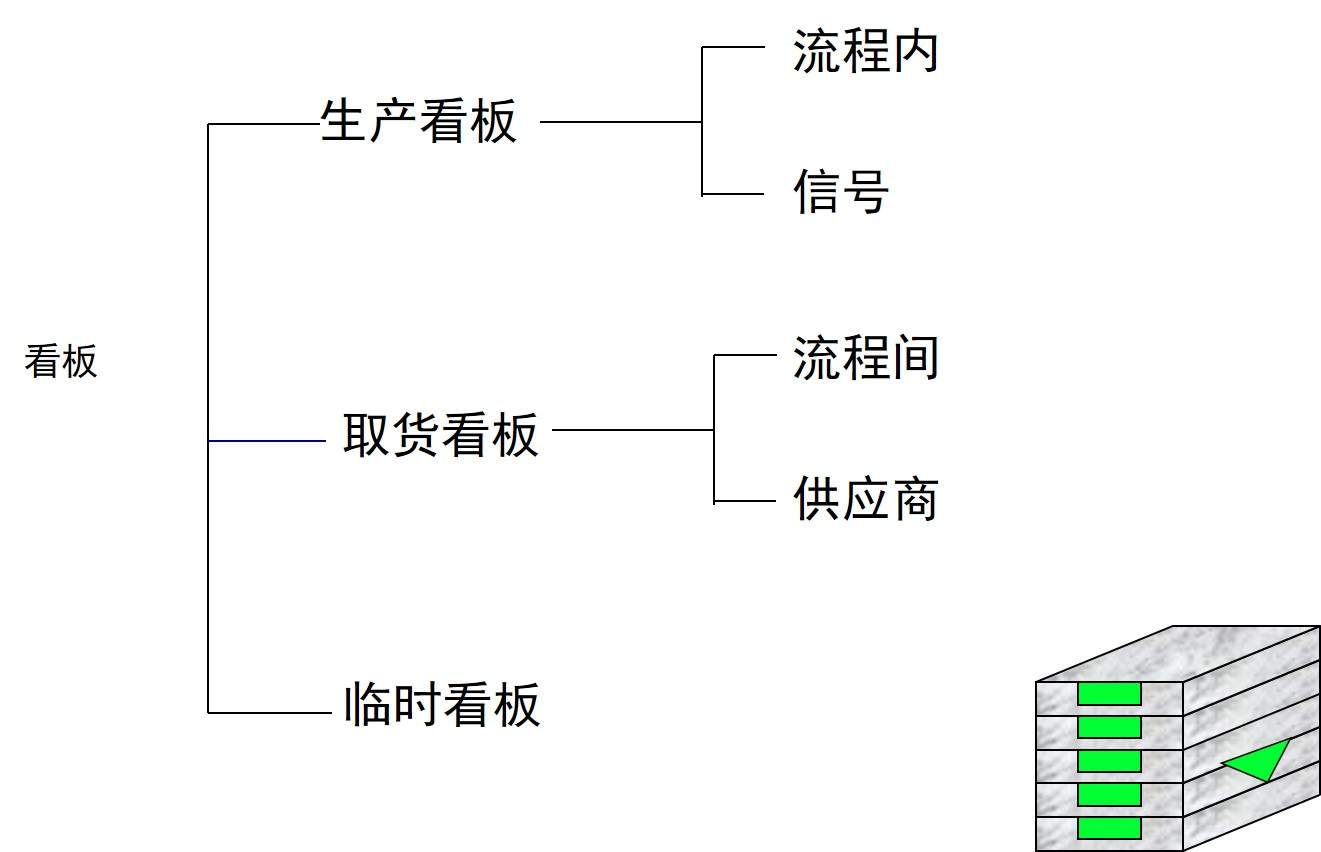

看板的種類

生產(chǎn)看板 – 啟動(dòng)生產(chǎn)

流程內(nèi)(In-process): 為最小設(shè)定時(shí)間的工作中心�,定義指令信號(hào)(Signal): 為需要較長(zhǎng)切換時(shí)間的操作,定義指令

取貨看板 - 啟動(dòng)取件

流程間(Inter-process) - 傳遞來(lái)自前一個(gè)流程的零件移動(dòng)指令供應(yīng)商(Supplier) - 傳遞來(lái)自于外部供應(yīng)商的移動(dòng)指令

臨時(shí)性看板

根據(jù)MRP排程的輸入啟動(dòng)生產(chǎn)或取貨

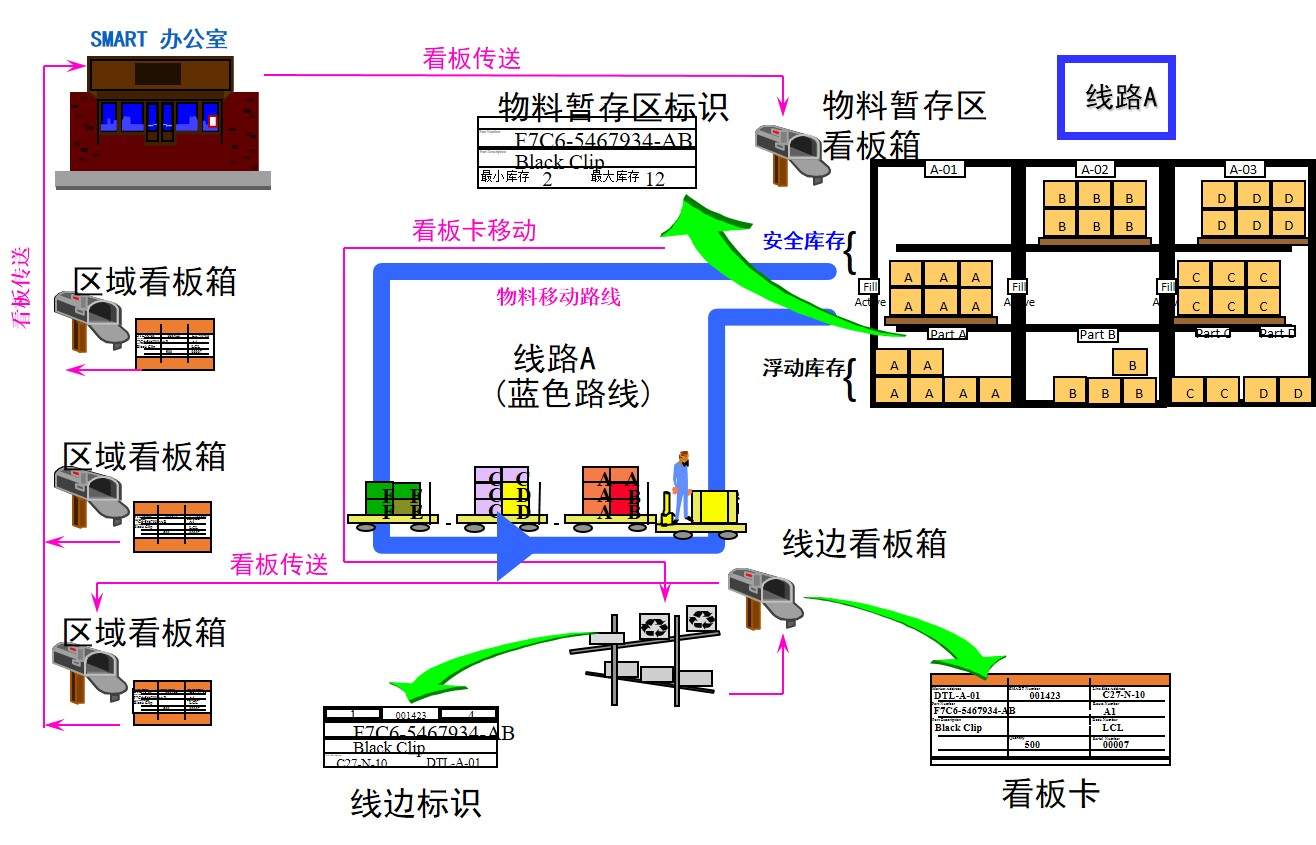

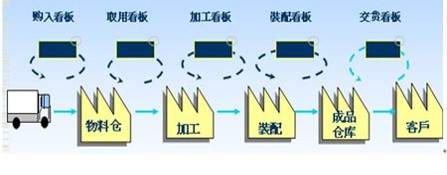

看板拉動(dòng)運(yùn)行圖

取料看板流程

取料看板如何循環(huán)

1.供應(yīng)商將零件送到客戶工廠.

2.工廠操作工在使用該批零件第一個(gè)(或用空)時(shí)拿出取貨看板.

3.操作工把看板放入附近的郵箱.

4.巡查員收集各郵箱中的看板.

5.看板集中至超市看板收集箱內(nèi).

6.配送人員從超市補(bǔ)充材料到生產(chǎn)線���,同時(shí)取出超市零件容器中的看板(看板交換.)

7.將看板集中后送到分選室.

8.自動(dòng)分揀機(jī)把不同供應(yīng)商的看板放入各自的盒子里.

9.司機(jī)(供應(yīng)商)在送完零件后��,到分揀室拿回自己的看板并帶回.

10.回到供應(yīng)商處后��,司機(jī)把看板放入收集箱�,以便后續(xù)分揀.

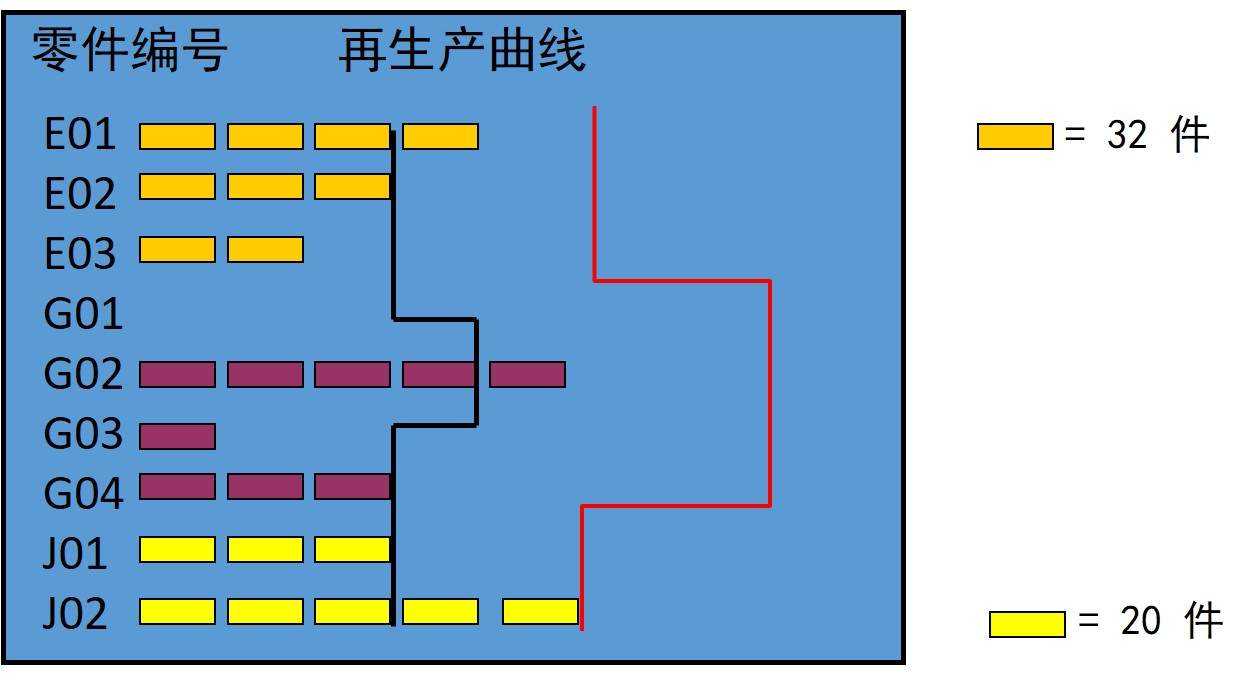

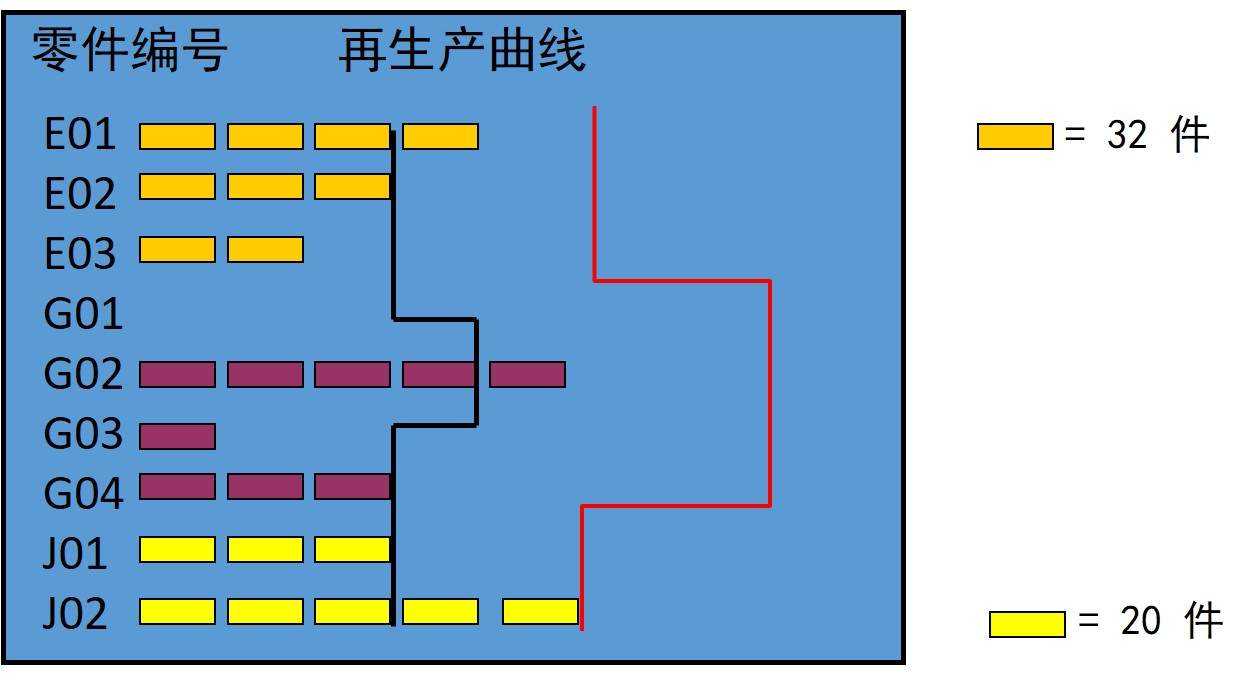

生產(chǎn)看板箱

•當(dāng)?shù)竭_(dá)的看板數(shù)超過(guò)再生產(chǎn)時(shí),必須開(kāi)始生產(chǎn)

•開(kāi)始生產(chǎn)100件J02零件

•下一個(gè)看板將啟動(dòng)128件E01零件的生產(chǎn)

生產(chǎn)看板如何循環(huán)

1.把看板附在實(shí)際的零件/容器上

2.當(dāng)零件被使用第一件(用空)時(shí)����,把看板取出放在看板箱內(nèi)

3.巡查員收集看板后放到上工序在制品超市

4.按看板補(bǔ)充下工序零件,同時(shí)取出在制品超市中零件看板(看板交換)

5.將在制品看板拿回生產(chǎn)線的生產(chǎn)看板箱���。

6.根據(jù)看板指定的順序進(jìn)行生產(chǎn)

7.沒(méi)有看板,不進(jìn)行任何生產(chǎn)

8.每月根據(jù)看板做一次盤(pán)點(diǎn)

9.每次需求量顯著變化時(shí)都要重新計(jì)算看板

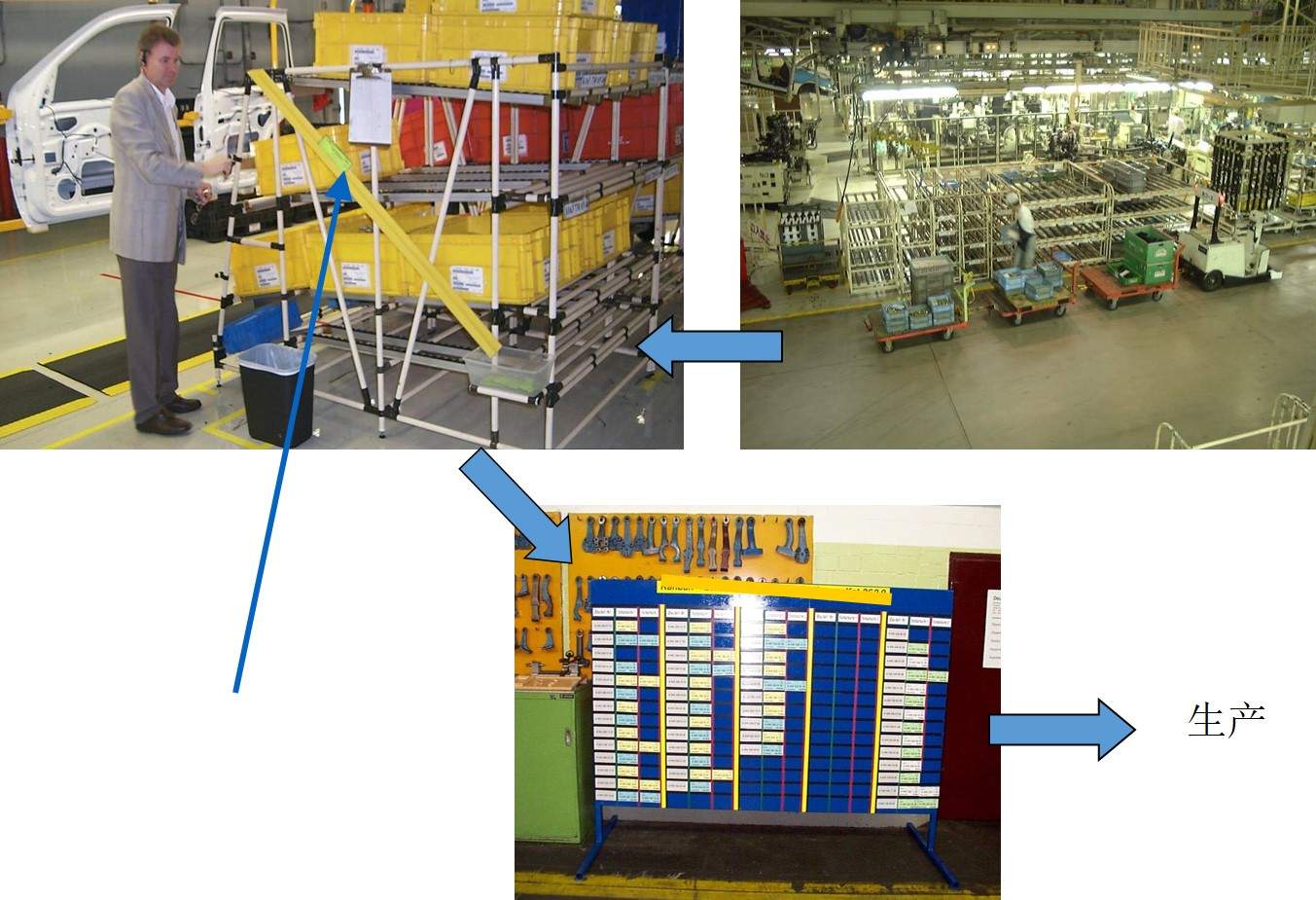

看板循環(huán)

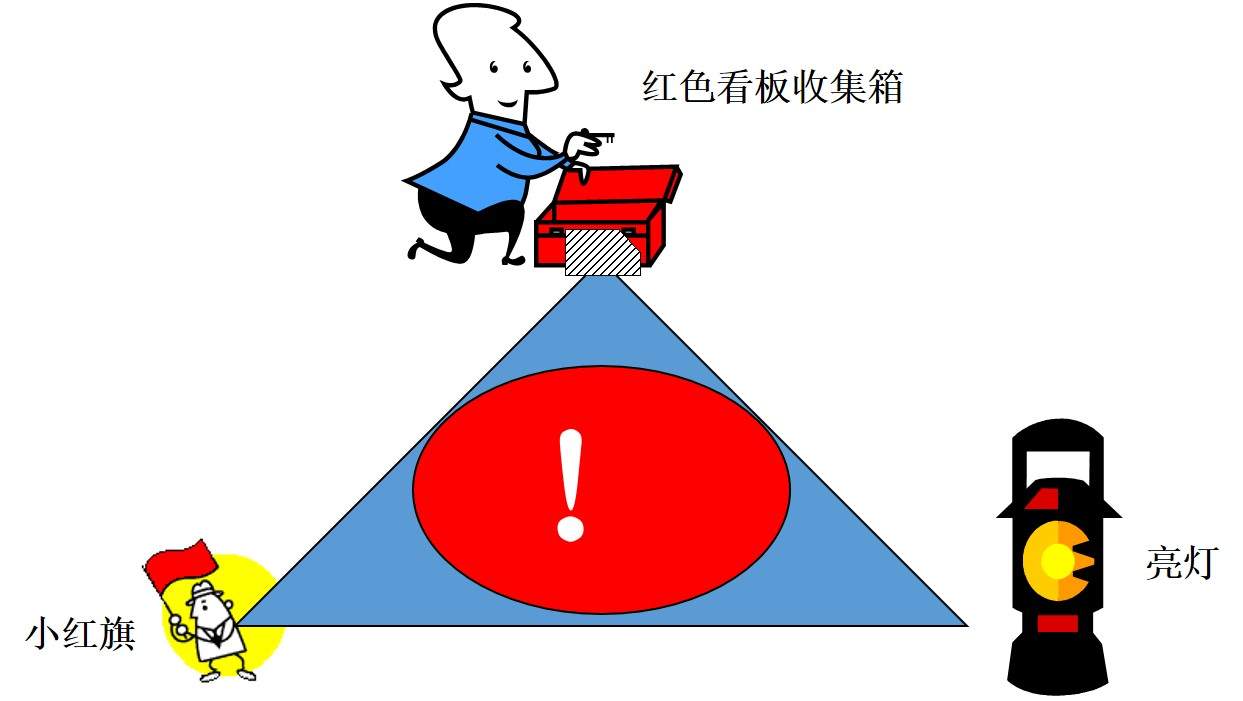

緊急看板流程

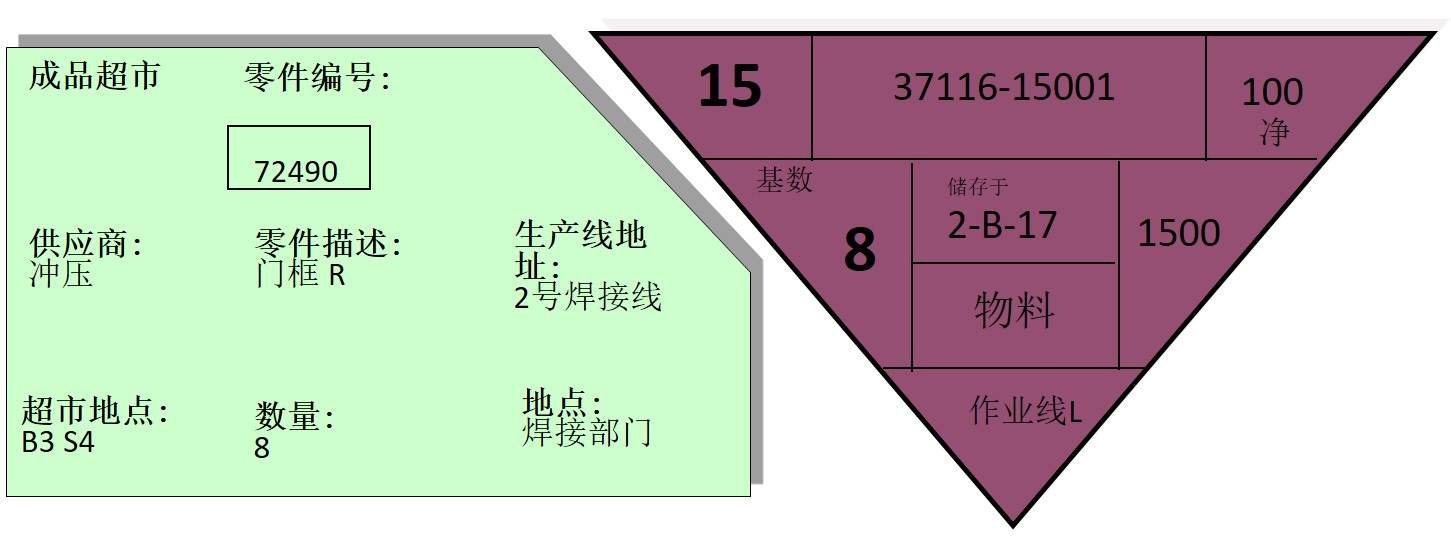

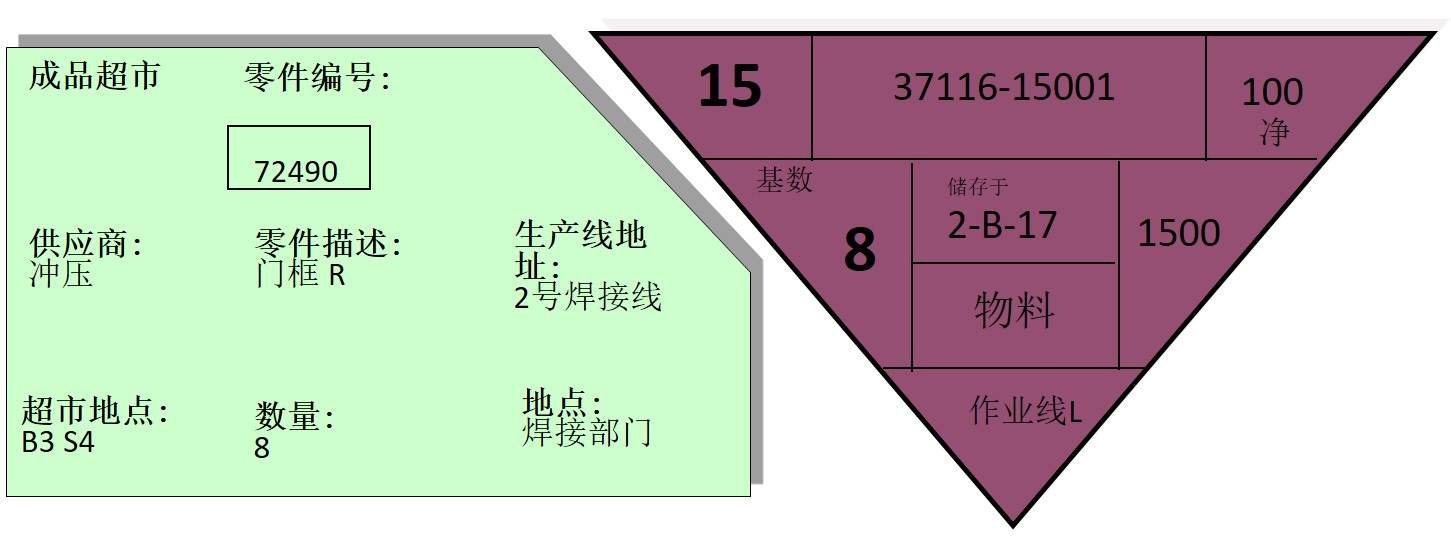

看板范例

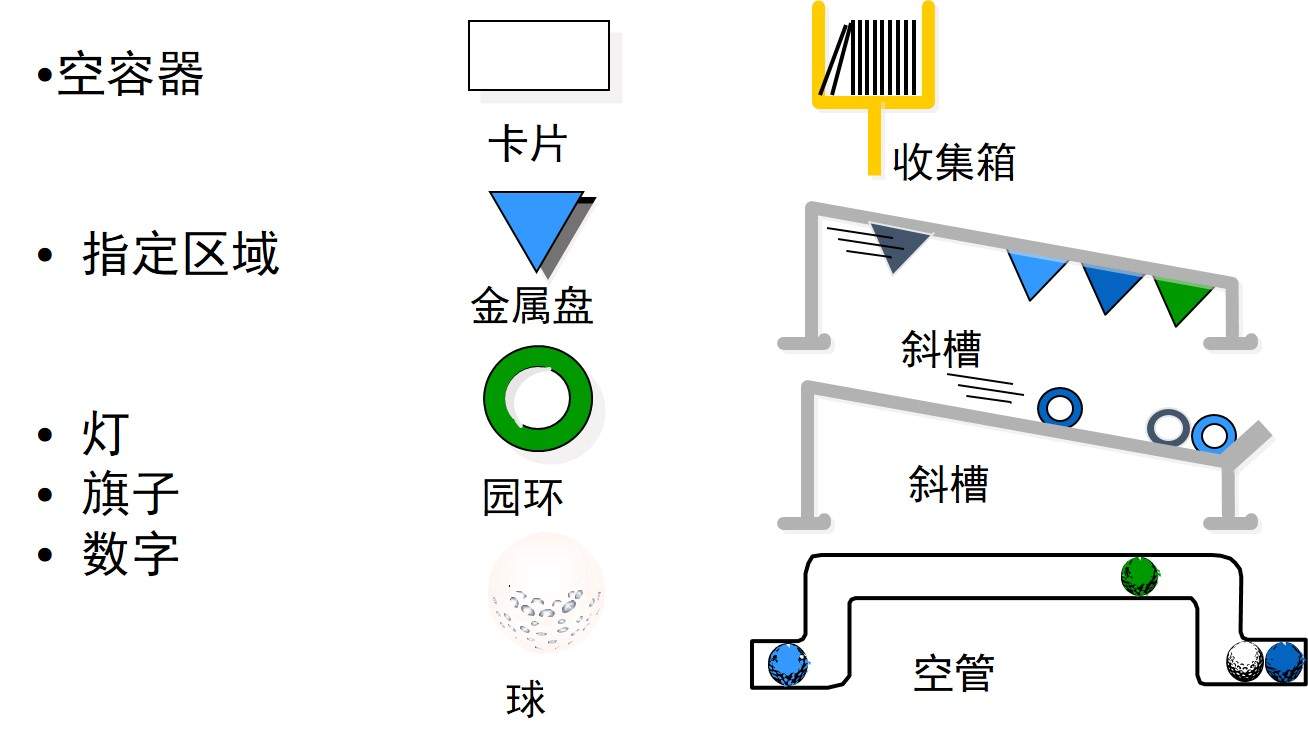

看板的形式

出貨窗口時(shí)間與看板拉動(dòng)

更多精益管理內(nèi)容請(qǐng)查閱:

精益管理

一個(gè)流生產(chǎn)方式

均衡化生產(chǎn)

精益管理合作聯(lián)系電話/微信:137 5118 4775

(責(zé)任編輯:智泰咨詢)

專業(yè)+敬業(yè)

專業(yè)+敬業(yè)

手把手咨詢輔導(dǎo)

手把手咨詢輔導(dǎo)

一次咨詢持續(xù)服務(wù)

一次咨詢持續(xù)服務(wù)

咨詢性價(jià)比高

咨詢性價(jià)比高